18507312158

13808468438

13808468438

分类单级离心泵发布:长沙长轴泵厂家湖南立佳机械 浏览人数: 发布时间:2019/4/15 14:06:29

1、概述

IS型泵系单级单吸(轴向吸入)清水离心泵,适用于工业和城市给水、排水,亦可用于农业排灌。供输送清水或物理及化学性质类似清水的其它液体之用。温度不得高于80℃。

IS型泵系列性能范围(按设计点计)

转 速n:2900r/min和1450 r/min

进口直径:50~200mm

流 量Q:6.3~400 mm

扬 程H:5~125 mm

IS型系列泵型谱及主要性能参数见图2和表1。

型号说明,例如:

IS80-65J-160A

IS——单级单吸清水离心泵

80——吸入口直径(㎜)

65——排出口直径(㎜)

J——表示降速使用

160——叶轮名义直径(㎜)

A——A、B、C叶轮直径经第一、二、三次切割

2、结构说明

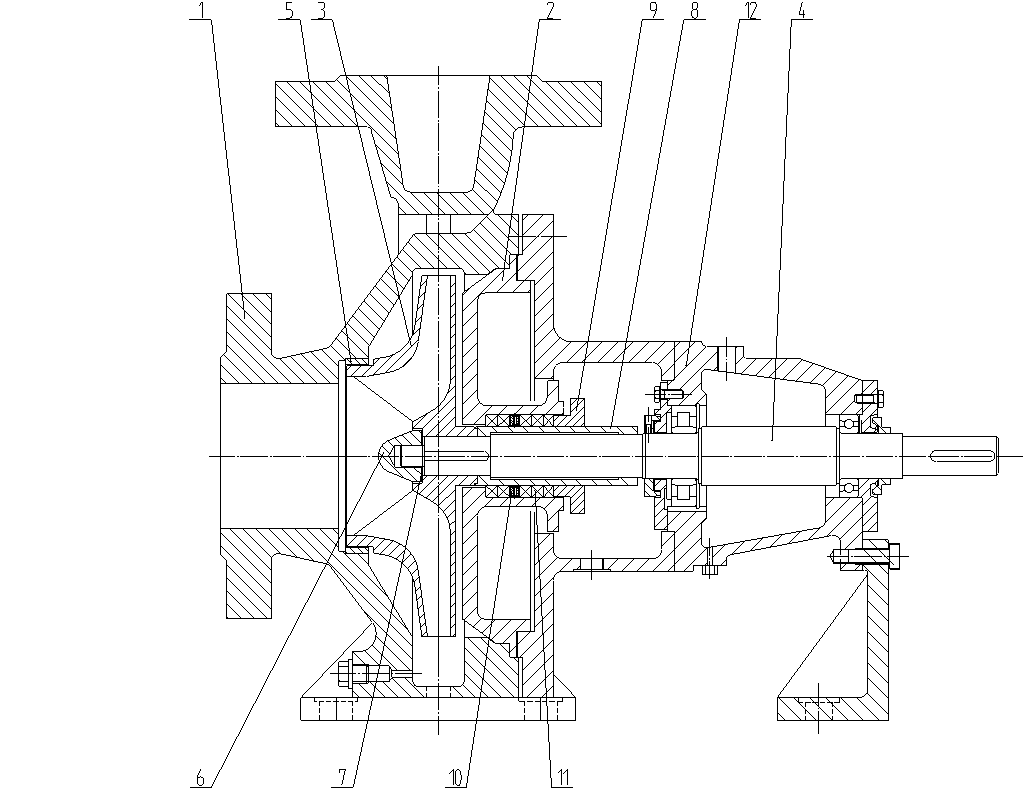

IS型泵系根据国际标准IS02858所规定的性能和尺寸设计的,主要由泵体(1)、泵盖(2)、叶轮(3)、轴(4)、密封环(5)、轴套(6)及悬架轴承部件(12)等所组成(图1)。

IS型泵的 泵体和泵盖是从叶轮背面处剖分的,即通常所说的后开门结构形式。其优点是检修方便,检修时不动泵体、吸入管路、排出管路和电动机,即可退出转子部件进行维修。

泵的壳体(即泵体泵盖)构成泵的工作室,叶轮、轴和轴套等为泵的转子部件。悬架轴承部件支承着泵的转子部件,滚动轴承承受泵的径向力和部分轴向力。

为了平衡泵的轴向力,大多数泵的叶轮前、后均设有密封环,并在叶轮后盖板上设有平衡孔。由于有些泵的轴向力不大,叶轮背面未设密封环和平衡孔。

IS型泵结构图

图1

1、泵体 2、泵盖 3、叶轮 4、轴 5、密封环 6、叶轮螺母 7、制动垫圈 8、轴套

9、填料压盖 10、填料环 11、填料 12、悬架轴承部件

泵的轴向密封是由填料压盖(9)、填料环(10)和填料(11)等组成,以防止进气或大量漏水。泵的叶轮如有平衡孔,则装软填料的空腔与叶轮吸入口相通,若叶轮入口处液体处于真空状态,则很容易沿着轴套表面进气,故在填料腔内装有填料环,通过泵盖上的小孔,将泵室内压力水引至填料环进行密封。泵的叶轮如没有平衡孔,由于叶轮背向液体压力大于大气压,因而不存在漏气问题,故可不装填料环。

为避免轴磨损,在轴通过填料腔的部位装有轴套保护,轴与轴套之间装有O型密封圈,以防沿着配合表面进气或漏水。

泵的传动方式是通过弹性联轴器与电动机联接的。泵的旋转方向,从电动机端看,为顺时针方向旋转。

泵的尺寸见图3和表2。泵的吸入口和排出口的法兰连接尺寸见图5和表4。

3、装配和拆卸

泵在装配前应首先检查零件有无影响装配的缺陷,并擦洗干净,方可进行装配。

3.1、 预先可将各处的连接螺栓、丝堵等分别拧紧在相应的零件上;

3.2、 预先可将“O”形圈、纸垫、毛毡等分别放置在相应的零件上;

3.3、 预先可将密封环和填料、填料环、填料压盖等依次装到泵盖内;

3.4、 将滚动轴承装到轴上,然后装到悬架内,再合上压盖,压紧滚动轴承,并在轴上套上挡水圈。

将轴套装到轴上,再将泵盖装到悬架上,然后再将叶轮、止动垫圈、叶轮螺母等装上并拧紧,最后再将上述组件装到泵体内,并拧紧泵体、泵盖上的连接螺栓。

在上述装配过程中,一些小件如平键、挡油盘、挡水圈、轴套内O形密封圈等容易遗漏或装错顺序,应特别注意。

泵拆卸顺序基本上可按装配顺序反向进行。

4、安装

泵安装的好坏对泵的运行和寿命有重要影响,所以安装和校正必须仔细进行。泵的外形安装尺寸分为B型和F型两种,B型为标准型安装尺寸,F型为满足用户特殊需要的非标准型安装尺寸,详见图4和表3。

1、安装和校正

⑴ 清除底座上的油腻和污垢,把底座放在地基上;

⑵ 用水平仪检查底座的水平度,允许用锲铁找平;

⑶ 用水泥浇灌底座和地脚螺栓孔眼;

⑷ 水泥干固后应检查底座和地脚螺栓孔眼是否松动,合适后拧紧地脚螺栓,重新检查水平度;

⑸ 清理底座的支持平面,水泵脚及电机脚的平面,并把泵和电机安装到底座上;

⑹ 联轴器之间应保持一定的间隙,检查水泵和电机轴中心线是否一致,可用薄垫、片调整使其同心。

测量联轴器的外圆上下、左右的差别不得超过0.1㎜.。

两联轴器端面间隙一周上最大和最小的间隙差别不得超过0.3㎜.。

2、安装说明

⑴ 泵的安装高度、管路的长度、直径、流速应符合计算,力求减少不必要的损失,可参考表五进行核算;

⑵ 长距输送时应取较大管路,管路应有自己的支架,不允许管路的重量加在泵上,避免把泵损坏;

⑶ 排出管路如装逆止阀,装在闸阀和泵排出管路之间。

5、启动、停止与运转

5.1、 启动

⑴ 应在机泵联接前确定电动机的旋转方向是否正确,泵的转向是否灵活;

⑵ 关闭吐出管路上的闸阀;

⑶ 向泵内灌满水,或用真空轴引水

⑷接通电源,当泵达到正常转速后,在逐渐打开吐出管路上的闸阀,并调节到所需要的工况。在吐出管路上闸阀关闭的情况下,泵连续工作的时间不能超过3分钟。

5.2、 停止

⑴ 逐渐关吐出管路上的闸阀,切断电源;

⑵ 如环境温度低于0℃,应将泵内水放出,以免冻裂;

⑶ 如长期停止使用,应将泵拆卸清洗上油,包装保管。

5.3、 运转

⑴ 在开车及运转过程中,必须注意观察仪表读数,轴承发热,填料漏水和发热及泵的振动和杂音等是否正常,如果发现异常情况,应即时处理;

⑵ 轴承温度最高不大于80℃,同时轴承温度不得高于周围温度40℃;

⑶ 填料正常,漏水应该是少量均匀的;

⑷ 轴承油位应保持在正常位置上,不能过高或过低,过低时应及时补充润滑油;

⑸ 如密封环与叶轮配合部位的间隙磨损过大,应更换新的密封环。

6、 故障原因及解决办法

故障 | 原因 | 解决办法 |

1、水泵不吸水,压力表及真空表的指针在剧烈摆动 | 注入水泵的水不够,吸入管路水管或仪表漏气 | 再往水泵内注水或拧紧堵塞漏气处 |

2、水泵不吸水,真空表表示高度真空 | 底阀没有打开,或已淤塞,吸入管路阻力太大,泵安装高度太高 | 校正或更改底阀,清洗或更改吸入管路,减低吸水高度 |

3、看压力表水泵出水处是有压力,然而水管仍不出水 | 出水管阻力太大,旋转方向不对,叶轮淤塞 | 检查或缩短水管及检查电机,取下水管接头,清洗叶轮 |

4、流量低于预计 | 水泵淤塞,口环磨损过多 | 清洗水泵及管子,更换口环 |

5、水泵耗费的功率过大 | 填料函压得太紧,填料函发热,因磨损叶轮坏了,水泵供水量增加 | 拧紧填料函,或将填料取出来打方一些,更换叶轮,增加出水管路的阻力,来降低流量 |

6、水泵内部声音反常,水泵不上水 | 流量太大,吸水管内阻力太大,吸水高度过大,在吸水处有空气渗入,所输送的液体温度过高 | 增加出水管得阻力以减低流量,检查泵吸入管内阻力,检查底阀减少吸水高度。拧紧堵塞漏气处。降低液体温度 |

7、轴承过热 | 没有油,水泵轴与电机轴不在一条中心线上 | 注油,把轴中心校准 |

8、水泵振动 | 泵轴与电机轴不在一条中心线上或泵轴倾斜了 | 把水泵和电机的轴中心线对准 |

聚焦行业资讯,实时播报行业动态

新闻动态

更多+常见问题

更多+立式液下长轴泵常见故障有哪些?

立式液下长轴泵在长期运行中易出现多种故障,立式液下长轴泵最常见的三大类故障是“不出水或流量不足”“异常振动与噪音”“启动困难或无法启动”,其中以吸入侧问题、轴系不稳定和电气系统故障为根本诱因,占现场故障案例的80%以上。···

怎样判断立式液下长轴泵的磨损程度?

立式液下长轴泵在含腐蚀性介质和固体颗粒的复杂工况下运行时,部件磨损是导致立式液下长轴泵性能下降和突发故障的主要原因。最可靠的判断方法是“运行参数监测+定期拆检+无损检测”三结合,其中压力下降超过20%、振动加剧和目视表面损伤是立式液下长轴泵最直接的磨损信号。···

立式液下长轴泵的维护周期是多久?

立式液下长轴泵的维护周期需根据运行工况、介质特性和监测数据综合确定,在常规工况下,建议立式液下长轴泵每500小时更换一次润滑油,每2000小时进行一次全面检查,每6个月至1年安排一次周期性大修;但在含腐蚀性介质、含固颗粒等高危工况下,立式液下长轴泵应缩短至每3个月检查一次,并结合振动、温度等状态监测结果实施动态调整。···

怎样优化立式液下长轴泵的效率?

立式液下长轴泵的效率优化应优先从“水力设计优化+系统匹配+运行调控+材料升级”四方面协同推进,最有效的路径是确保立式液下长轴泵在最佳效率点(BEP)附近运行,减少水力、容积和机械三类损失,同时优化立式液下长轴泵吸入条件与管路系统,可实现立式液下长轴泵整体能效提升20%-40%。···

立式液下长轴泵相比潜水泵的优势

立式液下长轴泵相比潜水泵在多个关键维度上具备显著优势,最突出的优势是“电机外置带来的高安全性与易维护性”,尤其适用于腐蚀性、高温或含固体颗粒的恶劣工况,能有效避免电机进水损坏风险,并支持在线检修与局部更换,大幅降低立式液下长轴泵全生命周期运维成本。···

怎样预防立式液下长轴泵的磨损问题?

立式液下长轴泵在含泥沙、颗粒物或腐蚀性介质中运行时,磨损是导致性能衰减和寿命缩短的主因。最有效的预防策略是“材料选型+工况控制+定期维护”三位一体,从源头减少立式液下长轴泵磨损冲击,延长立式液下长轴泵关键部件使用寿命。···

如何实时监控立式液下长轴泵的运行状态?

立式液下长轴泵在高危工况下长期运行,实时监控是预防立式液下长轴泵故障、保障系统稳定的核心手段。最有效的监控方式是构建“多参数传感+智能分析+远程可视化”的工业物联网体系,通过振动、液位、温度、电流等关键参数的24小时在线监测,结合阈值报警与趋势预测,实现从被动响应到主动预防的立式液下长轴泵运维升级。···

如何优化维护计划延长立式液下长轴泵寿命?

立式液下长轴泵在含泥沙、颗粒物等复杂工况下运行时,寿命损耗快的主要原因在于耐磨部件磨损、振动加剧和密封失效。要延长立式液下长轴泵使用寿命,必须从“被动维修”转向“系统性预防维护”,最有效的策略是建立基于工况特征的差异化维护计划,结合关键参数监控与周期性干预,实现寿命延长30%以上。···

立式液下长轴泵在复杂工况下如何选型?

立式液下长轴泵在复杂工况下的选型,首要原则是根据介质特性、工艺参数和运行环境进行系统匹配,优先选择耐腐蚀、抗磨损、结构稳定且具备高汽蚀余量适应能力的立式液下长轴泵泵型。复杂工况通常涉及高温、高压、强腐蚀、含固颗粒或频繁启停等挑战,需从材料、水力设计、密封结构和配套标准多维度综合评估立式液下长轴泵选型。···

如何计算立式液下长轴泵的轴功率?

立式液下长轴泵的轴功率计算,核心是根据流量、扬程、介质密度和泵效率等参数,通过标准公式进行精确推算。···

电话咨询

微信咨询

返回顶部